Sichttafeln gehören zu den Dauerbrennern beim Büroartikelhersteller Durable aus Kamen. Die Folientaschen mit Kunststoffrahmen drumherum sind vor allem als Informationsmedium beliebt - und das seit mehr als 50 Jahren. Waren die ersten zwei bis drei Jahrzehnte bei der Herstellung von Handarbeit geprägt, stellte Durable gegen Ende der 1990er Jahre auf Roboter bei der Montage um. Die ersten kamen von Mitsubishi Electric und feiern im nächsten Jahr Betriebsjubiläum. Dann haben sie erstaunliche 25 Jahre im 5-Tages/3-Schicht-Betrieb auf dem Buckel und in der Zeit ca. 12 Millionen Einheiten produziert. Nachhaltiger kann man kaum produzieren.

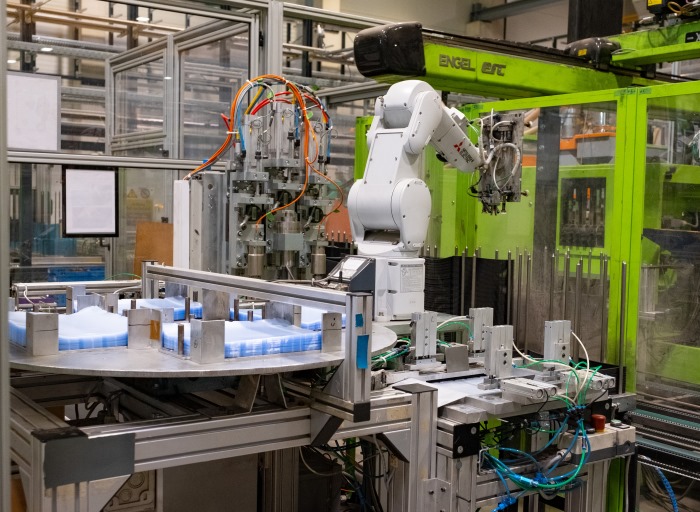

Alle 25 Sekunden eine Sichttafel, rund 1.000 Stück pro Schicht: Für Durable zählt dieses Produkt zu den Dauerläufern - weshalb das Unternehmen auch vor rund 25 Jahren dazu übergegangen ist, die Handarbeit zu automatisieren. „Es hat etwas gedauert, den manuellen Prozess in Maschinenbewegungen zu übersetzen“, blickt Durable-Produktionsleiter Frank Bublies zurück. Die automatisierte Herstellung der Sichthüllen ist heute ein gutes Beispiel für die seinerzeit zielführende Zusammenarbeit zwischen Industrie und Wissenschaft. Die Roboterzelle ist nämlich im Rahmen einer Diplomarbeit entstanden. „Es gab ja keine schlüsselfertigen Lösungen zu kaufen - zumindest keine bezahlbaren.“ Die damals erarbeitete Lösung deckt noch heute mit nur einem MELFA Industrieroboter der SD-Serie von Mitsubishi Electric den kompletten Zuführ- und Handlingsprozess ab.

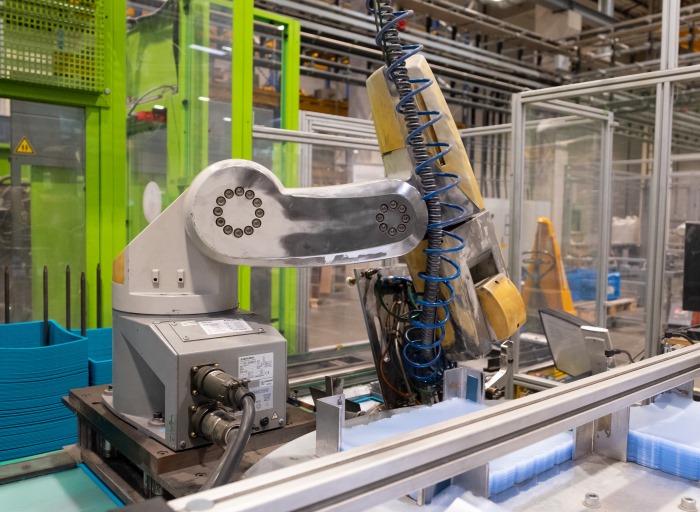

Der vollautomatisierte Produktionshelfer übernimmt das Handling der Polypropylen-Rahmen, führt sie in die Zelle ein, platziert mittig zwei Folien, führt alles zu einer Einheit zusammen, entnimmt nach dem Ultraschallschweißen die fertigen Sichttafeln und legt sie schließlich auf einem Abführband wieder ab. Die Herausforderung bestand bei der Projektierung darin, einen Roboter zu finden, der wenig Platz benötigt. „Aufgrund der kleinen Bauweise, ließ sich das mit dem Roboter von Mitsubishi Electric sehr gut machen“, sagt Frank Bublies.

Mit Blick auf Verfügbarkeit und Langlebigkeit zählen die Fahrprofile zu den wesentlichen Herausforderungen im Engineering. Auch wenn die zu greifenden Teile einer Sichttafel nur wenige Gramm wiegen: Es sind die Eigenmassen der einzelnen Roboterachsen, die beim Beschleunigen und Abbremsen aufgrund kurzer Taktzeiten für hohe mechanische Belastungen und damit Verschleiß sorgen. Der Vorgänger der heutigen FR-Serie ist ausgelegt für Traglasten bis vier Kilogramm und bringt selbst eine Masse von 50 Kilogramm auf die Waage. Die Motorleistungen variieren in den sechs Achsen zwischen 100 und 400 Watt.

„Die Technik im Inneren der Roboter muss schon gehörig was aushalten“, erzählt Frank Schwarzer, Fertigungsleiter im Bereich Spritzguss. Das Unternehmen nutzt bei der Herstellung der Sichttafeln das zur Verfügung stehende Tempo der SD-Serie voll aus - ebenfalls die Reichweite der sechsachsigen Kinematik. Die hohe Geschwindigkeit mit stetigem Reversieren sorgt im Zusammenspiel mit der Massenträgheit sowie herrschenden Hebelkräften dafür, „dass die Bremsen ganz schön leiden und die Getriebe gehörig etwas aushalten müssen“. Mit dem Wissen, dass diese Applikation prädestiniert ist, um die generelle Ausfallwahrscheinlichkeit der Technik in die Höhe schnellen zu lassen, unterzieht Durable die Roboter einer engmaschigen Wartung. Zudem nutzen die Kamener die aktuellen Betriebsdaten, um daraus Prognosen für eine zustandsorientierte Wartung ableiten zu können.

Wartung und Reparatur lassen sich aber nur dann zielführend planen und durchführen, wenn die notwendigen Ersatzteile verfügbar sind - aber hier ist Durable gut aufgestellt. Zwei voll funktionsfähige baugleiche Roboter dienen als Backup. An ein Ableben der Ende 1998 gebauten Roboter mag in der Produktion von Durable momentan niemand wirklich denken - auch wenn der Wechsel zur aktuellen FR-Serie durchaus einfach wäre. „Ich bin mit denen aufgewachsen“, merkt Frank Schwarzer an und hat mit mehr als 22 Jahren Betriebszugehörigkeit den Beginn der Robotik in Kamen hautnah miterlebt.

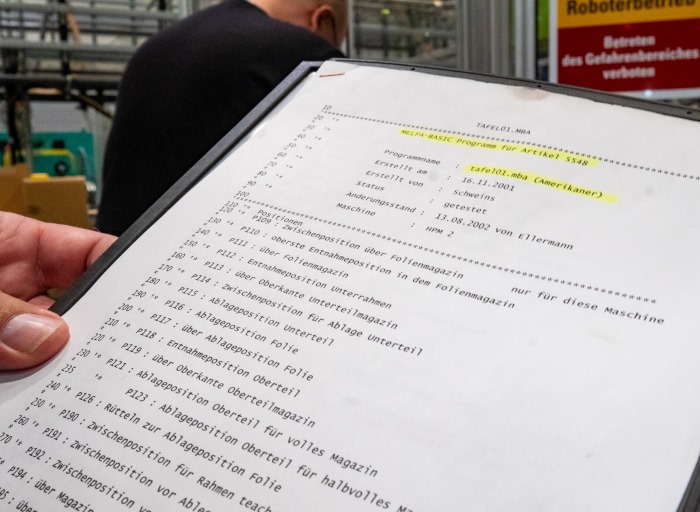

Bei aller Liebe zur bewährten Technik: Der Tag wird kommen, dass die SD-Serie bei Durable in den Ruhestand geht und die FR-Serie flächendeckend übernimmt. Und dann? Alles neu? Bis auf die Programmierumgebung verhält sich der Wechsel nach Erfahrung der Anwender in der Durable-Produktion recht einfach. „Eine Zelle wurde bereits auf einen Industrieroboter der aktuellen Serie umgerüstet und mit interner Kabelführung modernisiert“, berichtet Michael Finke von Mitsubishi-Electric. Basierte die Programmierung früher auf der einfach beherrschbaren Sprache MELFA-Basic, sorgt heute eine modernere Sprache sowie benutzerfreundliche Teaching-Boxen für Komfort bei der Inbetriebnahme. Zudem bietet die FR-Serie mehr Möglichkeiten der Optimierung. Und was früher die übersichtliche Bedienungsanleitung mit Programmierbeispielen war, sind heute leicht verständliche Videos und Online-Tutorials.

Ob es die SD-Serie bei Durable noch bis zum H-Kennzeichen schaffen wird, dass lässt sich schwer prognostizieren - zumal die Roboter der ersten Stunde durch den Mehrschichtbetrieb „sicher zehn bis zwölf Millionen Takte hinter sich haben“, sagt Frank Bublies. Der Produktionsleiter sieht dem Tag der Umstellung gelassen entgegen. Der Wechsel auf die aktuelle Roboter-Generation sei schließlich mit überschaubarem Aufwand und wenigen Anpassungen in der Anlagen-SPS verbunden. „Die Umstellung von alt auf neu ist Routine für uns“, sagt auch Michael Finke.

Alle reden von Nachhaltigkeit. Hier zeigt der Blick in die Praxis eindrucksvoll, über welch langen Zeitraum Automatisierungstechnik verlässlich im Einsatz sein kann. Vor diesem Hintergrund ist diese beispielhafte Applikation auch ein guter Beleg dafür, gerade im Sondermaschinenbau in Retrofits zu investieren, um Produktionsmittel zukunftssicher zu halten und damit auch Ressourcen zu schonen. Auch der Einsatz von standardisierten Schnittstellen leistet dafür einen wertvollen Beitrag, dass technische Updates ohne zeitraubende Integrationen möglich sind.

Moderne Roboterlösungen gehen heute über klassische Eigenschaften wie Geschwindigkeit, Präzision und vor allem Wiederholgenauigkeit hinaus. Als vollintegrierter Teilnehmer komplexer wie vernetzter Produktionsstrukturen bietet die aktuelle FR-Serie von Mitsubishi-Electric zum Beispiel Funktionen an, mit denen sich die Einheiten in Wartungssysteme integrieren lassen - mit dem Ziel einer zustandsorientierten Überwachungen und Verschleißerkennung. Montageoptionen schaffen Freiraum, die kompakten Einheiten auch hängend zu installieren, um Platz in einer Applikation zu sparen. Die leichte Integrationsfähigkeit wird begleitet von etablierten Kommunikations- und Softwareschnittstellen für die Anbindung an übergeordnete Steuerungssysteme.

Mehr über das Robotik-Portfolio von Mitsubishi Electric erfahren Sie hier.