Der Einstieg in die Automatisierung ist inzwischen auch für kleinere Produktionsbetriebe interessant. Zum einen sind qualifizierte Fachkräfte heute viel zu wertvoll, um sie für monotone oder körperlich anstrengende Tätigkeiten einzusetzen. Zum anderen sind Roboter mit dem Siegeszug MRK-fähiger Cobots einfacher und komfortabler zu bedienen. Vor allem Lohnfertiger stehen hier vor besonderen Herausforderungen in Bezug auf qualifiziertes Personal und effiziente Produktionsprozesse. Diesen begegnet das junge Unternehmen Nordspan seit kurzem mit einer Automatisierungslösung des Systemintegrators B-Automated mit einem Cobot „HC10DTP" von Yaskawa.

Das 2019 gegründete Unternehmen mit rund 30 Mitarbeitern stellt als Lohnfertiger für die Muttergesellschaft JBS Systems flexible Führungsbuchsen und Spannzangen für Langdrehautomaten her. „Leider finden wir kaum noch qualifizierte Mitarbeiter, daher ist Automatisierung und Digitalisierung für uns lebensnotwendig“, stellt Geschäftsführer Maik Jeß entscheiden fest.

Komplexe Automatisierung einer Drahterodiermaschine

Für das erste Automatisierungsprojekt wurde eine Drahterodiermaschine ausgewählt. Spannzangen werden beim Drahterodieren präzise geschlitzt, was pro Arbeitsgang bis zu einer Stunde dauert. Entsprechend komplex ist die Automatisierung des Prozesses: Die Spannzangen werden unter Wasser bearbeitet. Das erfordert eine Spannvorrichtung, die auch mit den prozessbedingten starken Verschmutzungen im Wasser zurechtkommt. Die fertig geschlitzten Spannzangen müssen unmittelbar nach der Entnahme aus dem Maschinenbett gründlich gereinigt und getrocknet werden, um ein Anlaufen der Oberflächen zu verhindern. Darüber hinaus sollte die Anlage einfach zu bedienen und flexibel sein und sich in die enge Arbeitsumgebung integrieren lassen.

Komplettlösung von B-Automated für Nordspan

Auf der Suche nach dem richtigen Konzept wurde Nordspan auf Empfehlung von Yaskawa beim Systemintegrator B-Automated fündig. Die Gesamtlösung kombiniert einen Zero-Cob-Baukasten und Spannmittel von Zero-Clamp mit einem Cobot „HC10DTP“ sowie einem Greifer der Zimmer Group. Die Schnittstelle zwischen Robotersteuerung und Erodiermaschine wird über eine Fabriksoftware von „S4P“ realisiert. Gleichzeitig wird damit der Grundstein für eine weitere Digitalisierung und Automatisierung in Richtung einer autonomen Fertigung gelegt. Mit Hilfe einer webbasierten Applikation kann der Anlagenverbund nun fernüberwacht werden, um weitere Verbesserungen zu ermöglichen und die Anlagenverfügbarkeit im 24/7-Betrieb auf höchstem Niveau zu halten.

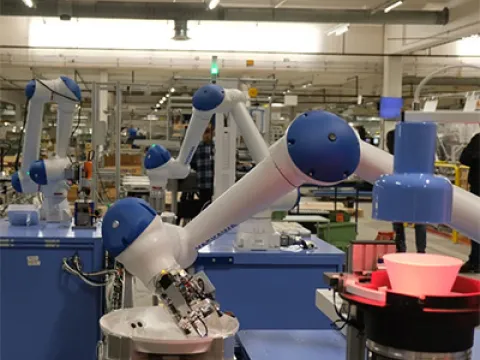

Yaskawa-Cobot im Einsatz

Kernstück der Zelle ist der Cobot der HC-Serie von Yaskawa. Obwohl es sich um einen vollwertigen Industrieroboter handelt, kann er auch mit sicher reduzierter Geschwindigkeit arbeiten. Bei eventuellen, ungefährlichen Kollisionen stoppt der Manipulator sofort, so dass sich Personen unmittelbar in seinem Arbeitsbereich aufhalten können. Bei Nordspan wird der Roboter zusätzlich durch einen Flächenscanner abgesichert.

Das ausgewählte Cobot-Modell mit der staub- und wasserdichten Schutzklasse IP67 bewältigt Traglasten von zehn Kilogramm bei einer effektiven Reichweite von 1.200 Millimetern. Der speziell für die Anwendung konfigurierte Parallelgreifer mit Federrückstellung verhindert, dass das Bauteil auch bei Druckverlust aus dem Greifer fällt. Wie alle Modelle der Motoman HC-Serie zeichnet sich auch der HC10DTP durch eine besonders anwenderfreundliche Bedienung aus: Neben der Verwendung eines übersichtlichen Handbediengerätes ist es auch möglich, den Roboterarm direkt mit der Hand zu führen und zu schließen. Das spart Zeit bei der Erstellung der Roboterprogramme.

Erfahrungen aus der Praxis bei Nordspan

Insgesamt dauerte der komplette Aufbau, die Montage und die Integration des Roboters inklusive der Peripherie mit Mechanik, Elektrik und Software weniger als fünf Arbeitstage. Seitdem hat sich die Anlage bewährt, wie auch Christian Wiese, Maschinenbediener bei Nordspan, bestätigt: „Der Roboter ist sehr einfach zu bedienen und nimmt mir die monotone Arbeit an der Erodiermaschine ab. Jetzt kann ich mich endlich um wichtigere Dinge kümmern und der Kollege Roboter produziert 7/24 selbstständig“, so der Praktiker.

Vollständig mannlose Autonomiezeit von fast 24 Stunden

Durch die neue Automatisierung kann die Drahterodiermaschine nun auch in Geisterschichten autonom betrieben werden und erreicht so eine komplett mannlose Autonomiezeit von fast 24 Stunden. Sollte eine Störung auftreten, ist dies für den Bediener über eine intuitive Bedienoberfläche jederzeit ersichtlich. Damit keine wertvolle Maschinenzeit verloren geht, können Gegenmaßnahmen eingeleitet werden. Entsprechend zufrieden zeigt sich auch Nordspan-Geschäftsführer Maik Jeß: „Die Roboterzelle wird sich in weniger als einem Jahr amortisiert haben und die Maschinenauslastung hat sich jetzt bereits mehr als verdoppelt. So muss das sein!“

Autor:

Markus Schulz, Sales Manager Cobots

Yaskawa Europe, Robotics Division